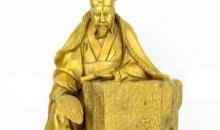

常见的黄铜件,包括黄铜工艺品摆件、把玩件、铜香炉、铜雕塑等往往需要着色处理,所谓着色处理,也就是我们通常所说的皮壳包浆的制作过程。在制作过程和工艺上,有几个常见的问题在此回答一下,以解答朋友们的疑问。目前流行的工艺主要有两大类,一是传统的浸泡着色,二就是比较流行的高温热着色。

传统的浸泡着色,一般以常温溶液为主,铜件经过预处理后直接进行浸泡处理,常见的颜色有黄色、褐色、棕色、蓝绿、黑色等系列。高温热着色工艺则是在高温下使药水和铜体发生化学反应或者化学沉积形成颜色膜层。

以硝酸盐为例,使用最多的就是硝酸铁溶液,具体工艺就是使用火枪加热铜件,边烘烤边喷涂硝酸铁溶液,在高温下硝酸铁发生分解生成铁的氧化物,沉积在铜体表面,根据药水浓度的不同和喷涂遍数的多少,可以形成黄色、红色、棕红等诸多的颜色。

除了使用各种化工药水,也有直接使用颜料进行着色的。总之热着色相对传统浸泡着色来说,颜色鲜艳,晶莹剔透,颜色稳定性强。经过最近十几年的发展,热着色工艺拥有了一大批的拥趸和从业人员。电镀紫铜属于着色工艺中的前处理环节,之所以进行电镀处理主要有两个原因,一是黄铜件在铸造过程中,容易形成铸造缺陷,比如砂眼、裂纹等,所以就促进了修补工艺的产生,修补时可以采用铜焊修补、焊锡修补等多种方法。

修补后如果直接进行着色处理的话,由于修补处的材质与铜体本身的材质成分差别较大,所以着色后会形成颜色差异,产生花斑等缺陷,所以为了使铜体表面的着色颜色一致,就很有必要在铜体表面电镀一层紫铜,电镀后颜色均匀一致,彻底避免了颜色不统一的弊端。

第二个原因就是相对黄铜材质来说,紫铜底胎更容易着色,其着色后的颜色也更加红润厚重,所以即使黄铜铜器没有铸造缺陷,往往也要进行电镀紫铜的处理,目的只有一个那就是保证了着色后皮壳更加好看。制作周期的长短,取决于具体的制作工艺,一般说来,传统浸泡着色适合批量生产,浸泡处理的时间一般都在30分钟以内,个别颜色可能需要更长的时间,有的皮壳效果甚至需要几天的时间才能完成。

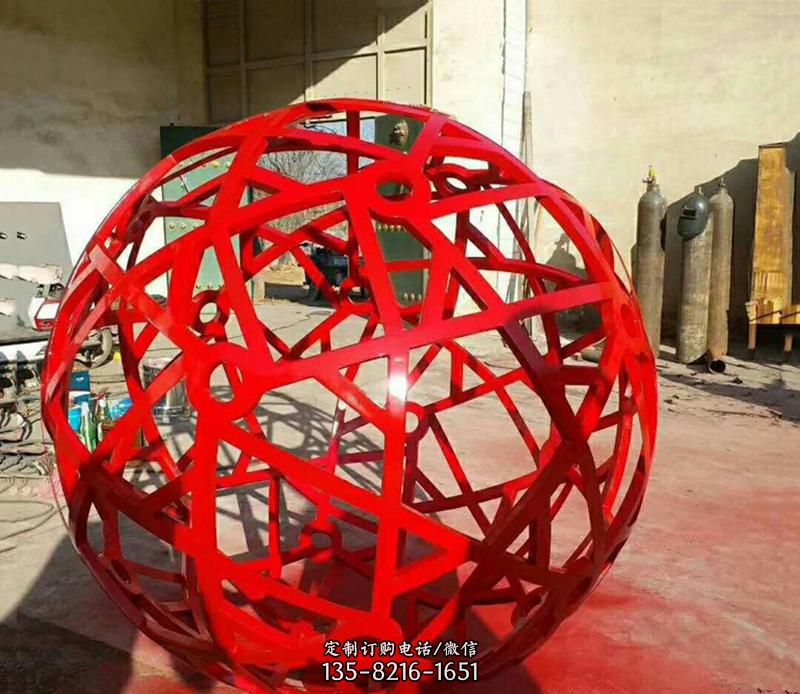

而热着色工艺来说,不适合批量化集中着色,只能一个个的进行制作,普通的摆件、小型香炉等一般都在一两个小时之内,对于大型的雕塑等,由于体积较大,如果采用热着色工艺的话,往往需要几天甚至更久的时间。着色环节完成后,还要进行打蜡、喷涂光油等后期处理。

.png)

微信/电话同号

微信/电话同号